I samband med ett pressmöte i montern på Labelexpo presenterade företaget BOBST Flexjet, enligt deras uppgift en branschunik modul, en helt digital etikettlösning som gör det möjligt för konverterare att producera digitala, flersidiga etiketter.

Den nya modulen möjliggör även digitaltryck på limsidan och baksidan (linern), vilket öppnar dörrar till mer lönsamma nischmarknader och hjälper konverterare att enklare anpassa sig till snabbt föränderliga marknadsförhållanden.

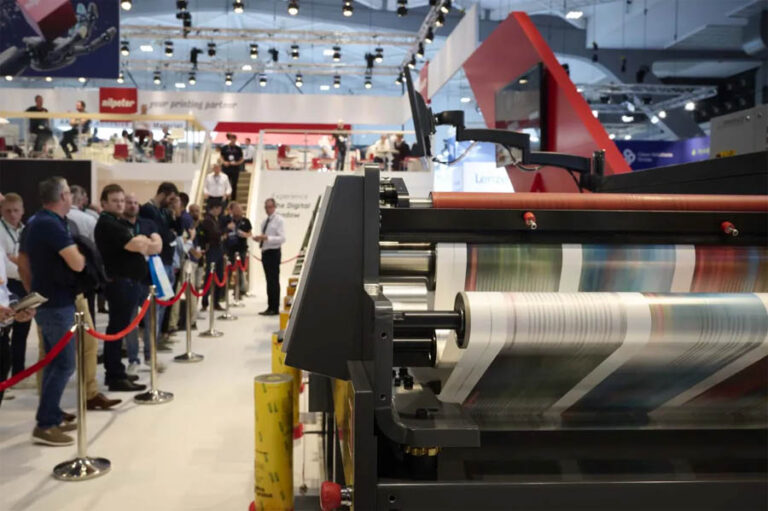

Flexjetmodulen är ett nytt tillval till Digital Master 340- och 510-plattformarna, vilket breddar applikationsutbudet och ökar produktiviteten för etikettkonverterare. Modulen är sömlöst integrerad i Digital Master-serien och utgör en branschunik digital, flersidig lösning med flera digitala tryckenheter som arbetar inline. Det helintegrerade arbetsflödet möjliggör produktion i ett enda pass av komplexa etikettjobb till exepel flerskikts-, lim- och baksidestryck.

Med modulen kan konverterare nu utnyttja hela kraften i digitaltryck – kortare serier, snabbare leveranstider, oändlig variation av SKU:er och versioner samtidigt som traditionella, flerstegs arbetsflöden förenklas. Modulen är inline och minskar drastiskt inställningstid, spill och processteg, vilket minimerar den operativa komplexiteten och snabbar upp tiden till marknaden för varumärkesägare.

– Vi ser en tydlig ökning i efterfrågan på flerskiktsapplikationer, drivet av många faktorer – hållbarhet, regulatoriska krav som produktinformation, näringsvärden och varningar på flera språk, eller för att lägga till kampanjinnehåll och interaktiva funktioner, säger Patrik Graber, marknadschef för produktlinjer för etiketter.

– Vi erbjuder redan innovativa lösningar för att producera flerskiktsetiketter med inline flexo men detta tar digitaltryck bortom dess traditionella gränser.

Den nya Flexjetmodulen, som för närvarande skriver enbart med en svart, drivs av BOBST Inkjet Technology med 1200 x 1200 dpi-upplösning i full produktionshastighet tack vare Fujifilm Dimatix Sambas skrivhuvudteknologi. Detta gör det möjligt för konverterare att trycka oberoende på fram-, bak-, liner- eller limytor – allt inline, i ett enda pass.